La produzione della batteria è una delle fasi più impattanti nel ciclo di vita di una BEV, ma l’entità varia in base a:

- Chimica della batteria (es. NMC vs LFP)

- Energia usata nella produzione (mix elettrico del paese di fabbricazione)

- Dimensione della batteria (kWh)

- Localizzazione sito di produzione

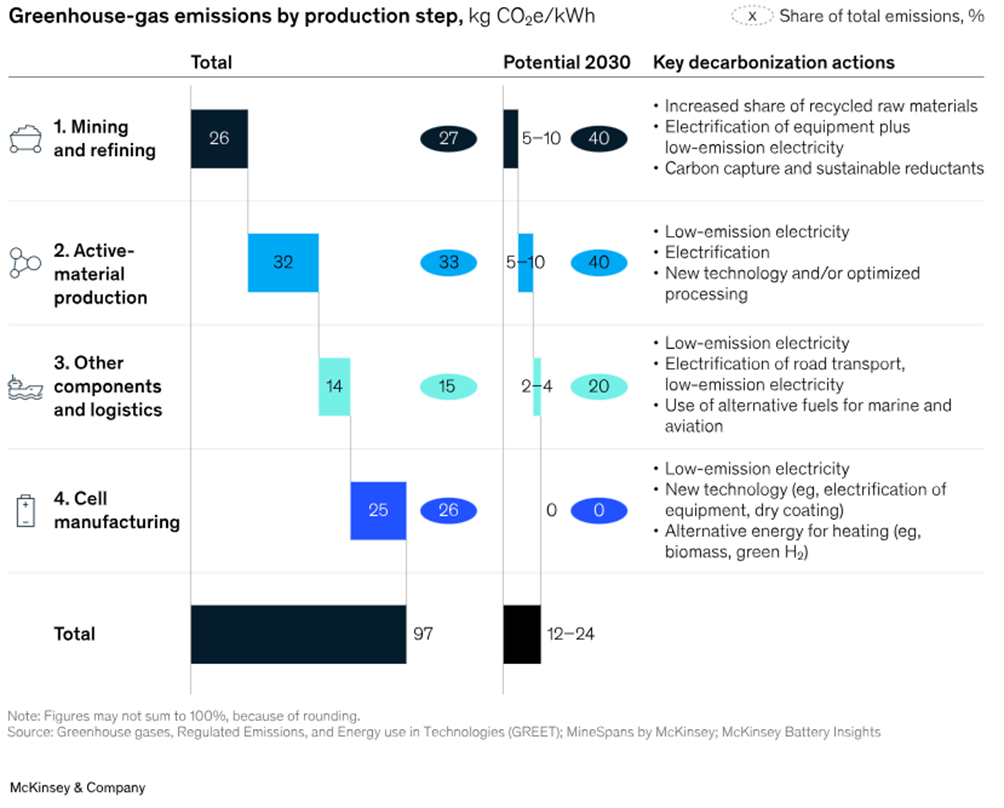

L’impatto climatico delle batterie varia in base alla loro composizione chimica: le NMC (nichel-manganese-cobalto) emettono 6-8 kgCO₂eq/kWh, mentre le LFP (litio-ferro-fosfato), più efficienti sotto il profilo emissivo (4-6 kgCO₂eq/kWh), offrono però una minore densità energetica. Anche la localizzazione produttiva incide: in Cina, dove domina il carbone, le emissioni raggiungono 8-10 kgCO₂eq/kWh, mentre in Europa e negli USA, grazie a un mix energetico più pulito, si attestano su 5-7 kgCO₂eq/kWh. L’adozione di tecnologie più efficienti e sostenibili può contribuire a ridurre significativamente le emissioni, con possibili vantaggi anche dal punto di vista economico. Due fasi del processo produttivo sono particolarmente critiche: l’estrazione e la raffinazione delle materie prime e la produzione dei materiali attivi per anodi e catodi.

Partiamo dall’estrazione delle materie prime, che da sola rappresenta circa un quarto delle emissioni totali legate alla produzione di batterie. In particolare, litio e nichel sono responsabili di oltre la metà di queste emissioni. Un aspetto interessante è che l’impatto ambientale del nichel può variare moltissimo – fino a dieci volte – a seconda del luogo di estrazione, del tipo di minerale e delle tecnologie utilizzate per la lavorazione. Alcuni produttori stanno già adottando soluzioni più sostenibili, come l’uso di macchinari elettrici al posto di quelli tradizionali alimentati a diesel o l’impiego di energie rinnovabili per alimentare gli impianti. Scegliere di approvvigionarsi da questi fornitori più attenti all’ambiente può portare a una riduzione delle emissioni fino al 30% per ogni singola cella di batteria prodotta.

Un altro passaggio cruciale è la produzione dei materiali attivi, quelli che compongono anodi e catodi. Qui, la maggior parte delle emissioni deriva dai processi ad alta temperatura, che richiedono grandi quantità di energia per il riscaldamento e l’essiccazione dei materiali. Poiché questi processi dipendono fortemente dall’elettricità, una soluzione efficace potrebbe essere quella di garantire che l’energia utilizzata provenga esclusivamente da fonti rinnovabili. Un modo per farlo è adottare contratti di fornitura energetica che assicurino un approvvigionamento da fonti rinnovabili (dimostrabili con le Garanzie di Origine), con una perfetta corrispondenza tra domanda e offerta di energia verde. Questo approccio potrebbe ridurre le emissioni complessive della filiera produttiva fino al 25%, dimostrando come scelte mirate possano avere un impatto concreto.

Infine, il riciclo dei materiali, normato dal recente Regolamento Europeo delle batterie, con percentuali di recupero e riciclo sfidanti, in particolare di nichel e cobalto, contribuirà a ridurre fino al 20-30% delle emissioni complessive nel ciclo di produzione dei veicoli, migliorando ulteriormente la sostenibilità del ciclo di vita delle batterie.

Per approfondire l’argomento:

- McKinsey & Company: “The race to decarbonize electric-vehicle batteries”

- Ricardo, “Research on Environmental Sustainability and Energy Efficiency of Electric Vehicles”